- 社員インタビュー

失敗は成功のもと。試行錯誤で製品を開発するおもしろさ

入社6年目24歳の若さで、抵抗器の設計開発業務をバリバリこなし、最新の新幹線にも搭載される製品開発を担当している伊澤さん。抵抗器の設計開発における苦労や、ニッコームならではの仕事のおもしろさについて伺いました。

自分が学んできた電子に関する開発をしてみたい!

三沢市出身なのでニッコームという会社の存在だけは知っていましたが、具体的にどんな会社なのかという事は正直知りませんでした。高校は工業高校に進学し、電気電子の学科で学びましたが、実際にニッコームを意識したのは就職を考える時期で、高校に来ていた求人票を見て、ニッコームが電子関係の仕事だということを知り、応募しました。高校3年の夏休みにニッコームへ見学に行き、実際にどうやって抵抗器が作られているのかを初めて知りました。

学校からの推薦もあったのですが、何より自分が学んできた電子に関するものを開発してみたいという思いが入社の決め手となりました。

最初の1年間はほぼ挫折の連続!

入社後は、現在在籍する技術部に配属されましたが、最初の内は研修の一環で製造部でも作業をしました。午前は技術部で設計して、午後は製造部で作業…という感じのスケジュールです。研修期間は1年ほどでしたが、技術部での設計は想像していたものとは全く違いました!(笑)

というのも、単純に「こうやればこうなる」はず、というのがあるのですが、その通りにはうまくいかないことがたくさんありました。最初の1年目はほぼ挫折の連続で、目標の精度に満たないなどの失敗です。

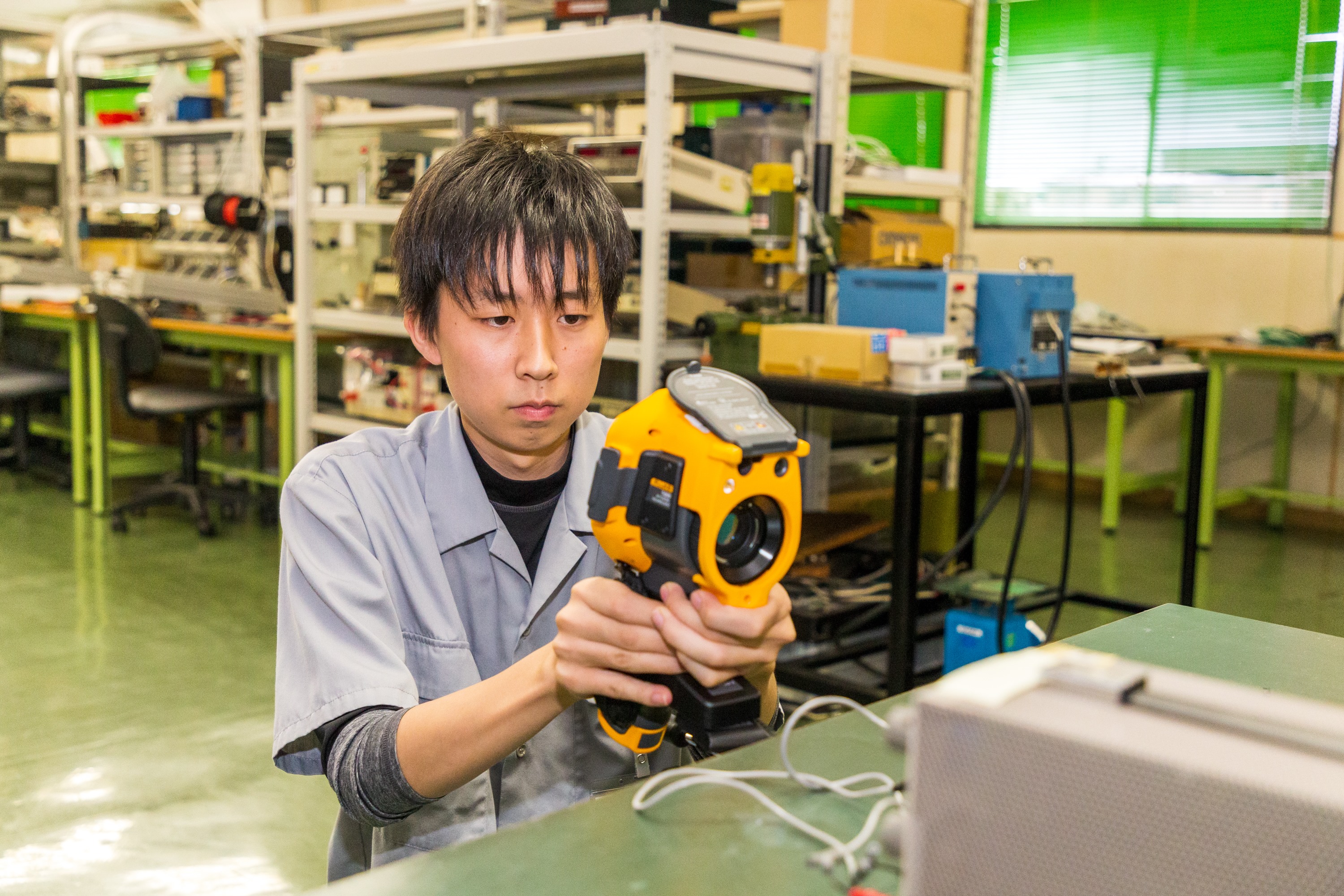

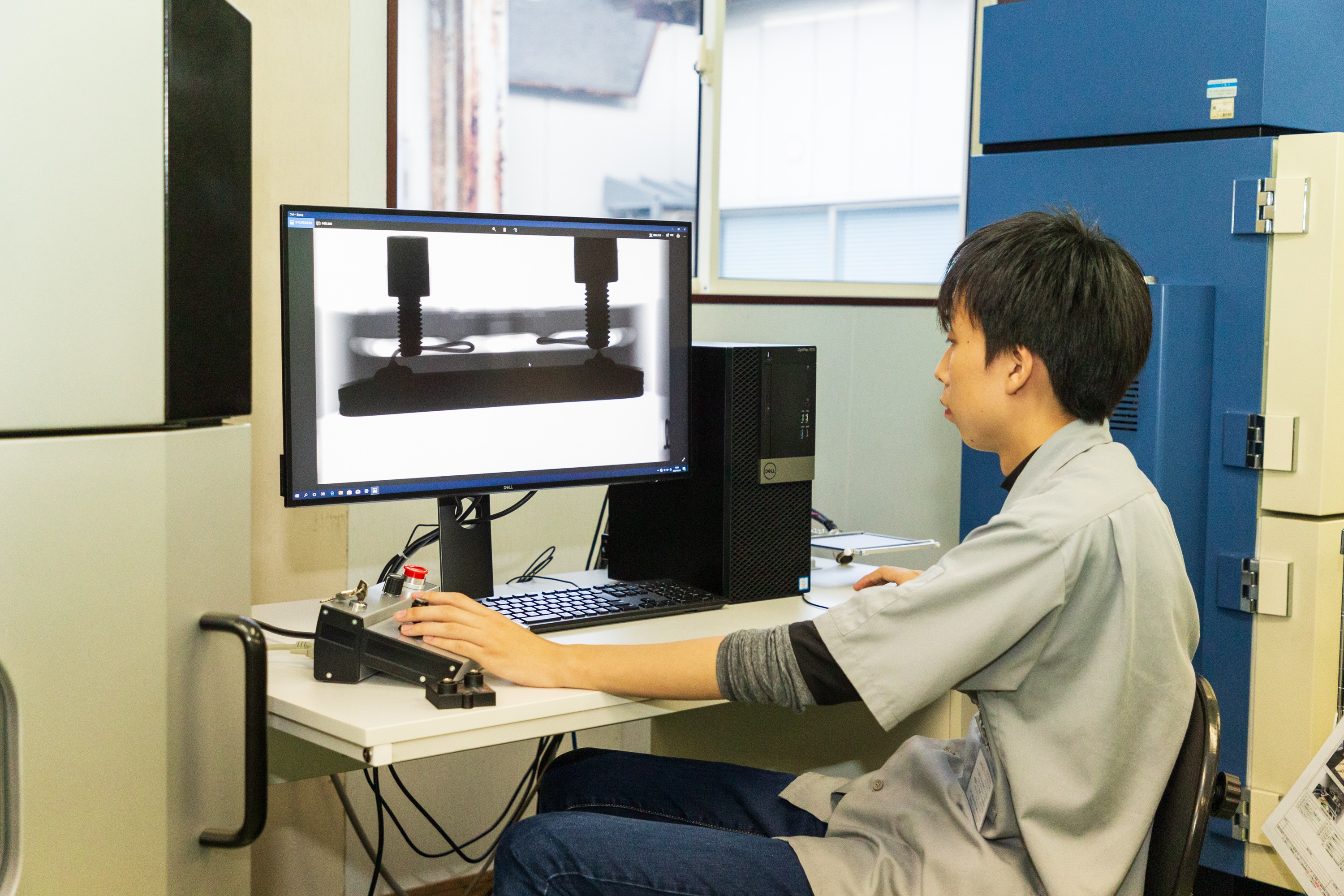

設計は、基本的には過去のデータなどを参考にしながら、どうやって設計するか自分で考えていきます。試しに設計してみた設計図を元に、自分でサンプルを作ってみて、成功すればそのまま進んでいけますが、失敗したらなぜその設計がだめだったのか、考えて記録を残していく…言葉のとおり、試行錯誤を繰り返し続けていくのが仕事です。現在は設計の案件を4~5件持っていて、それらの案件を進めることや、品質保証に関わる通電試験、お客様からこういった試験をしてほしい、という依頼に対応しています。お客様とのやり取りは、基本的には営業を通して行います。

設計の案件は、会社要望で自社製品を作ったり、顧客要望でこういうのを作って欲しいというものまでさまざまです。ひとつの案件につき、1年で完成することはまずありません。設計が完成するまで、最低2~3年はかかります。毎日の業務のなかで自分が担当する設計の案件を進めていきますが、例えば抵抗器のパターンを作るための専用のパーツを外部発注したりすることがあります。そういったものを発注して届くまでの間に、別な案件に取り掛かったり…という感じで進めていきます。設計図はCADを使って製図していきますが、わたしは入社するまでは全く使ったことがなく、入社してから使い方を覚えました。

?????????????

挫折を乗り越えた先にある達成感。設計した抵抗器が世の中の役に立っていると実感できる仕事。

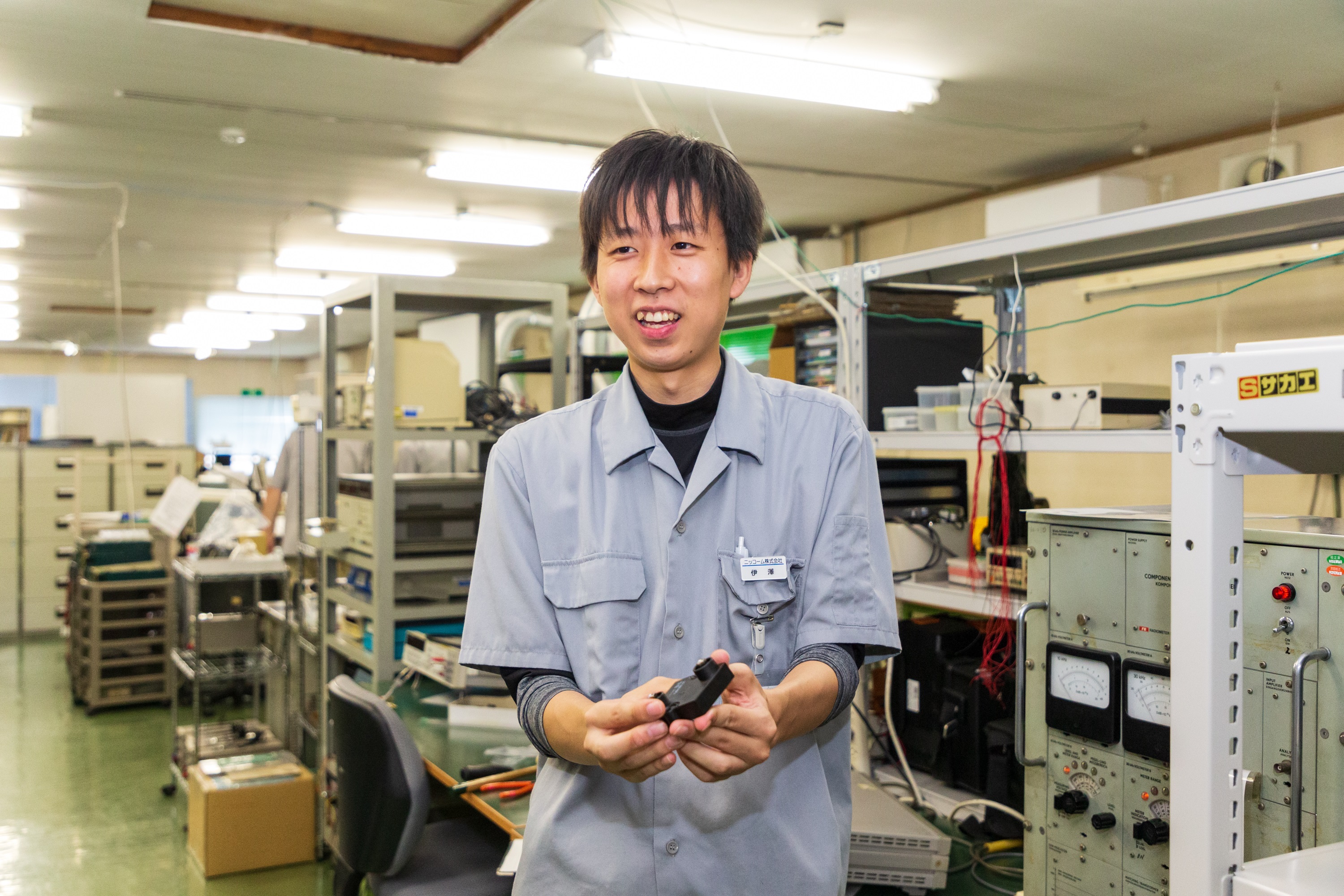

設計する上で「うまくいかない」というのは大変ではありますが、そこを乗り越えて開発することで、達成感を味わえるところが、仕事をしていて一番うれしいことです。入社してこれまでの5年間で、開発できた製品は2~3個あります。

印象に残っているのは、東海道新幹線N700Sに搭載されている抵抗器を設計したことです。この抵抗器は自分が入社した当初から開発し始めたもので、設計には2~3年掛かりました。ニッコームがロケットや新幹線など、大きな乗り物の抵抗器まで手がけていることはパンフレット等を見て知ってはいましたが、まさか入社してすぐにそういう案件に携わることができるとは思っていなかったので、びっくりしました。目に見えるもの、世の中の役に立つ乗り物に使われているということがうれしい反面、責任のある仕事だと実感しています。

この抵抗器で苦労したのは、何度か「完成したかな」と思っても、不具合があってまた改善する。その繰り返しだったことです。ニッコームとしては新幹線に搭載する抵抗器の開発は初の試みだったので、似たような高電力の抵抗器の型を参考にしながら自分で考えて設計していきました。失敗してもあきらめなかったことで完成できた初めての製品でした。あきらめずに挑戦し続けることができたのは、完成したときの達成感を味わってみたいと思ったからです。

また、製品がいいものであっても、製造現場で作りづらいものだと現場のほうにも迷惑をかけてしまうので、現場から「こういうほうが作りやすいですよ」というような意見を取り入れることも大切です。わたし一人だけの力ではなく、上司の方からのフォローや、製造現場からの意見を取り入れ、会社一体となって完成させることができました。このような「かたちにできた」という経験が、「また頑張ろう!」という活力になっています。

?????????????

世界に通用する自社製品があるニッコーム

ニッコームは、世界レベルの独自の抵抗器製品を開発しているのが強みです。自社製品を自分たちで設計開発していける自由さが社内にあるので、新しい製品が生まれやすい環境が整っていると感じています。

仕事を進める上では、案件を複数抱えているので、それらがそのままにならないように気を付けています。開発を始める段階で開発計画を立てているので、2~3年と長期的に取り組む案件であってもなるべくその計画通りに進めるように努力しています。最終的に何年かかってできたか、というのもまた、記録として残しておきます。

そういう部分もすべて自分で決め、自分で進めていくことになるので、そういう意味では個人の裁量が多い会社であるといえます。周りのフォローもあるので、開発はしやすいですね。先輩からは、過去にこういった失敗をした、ということを情報として教えていただいたり、製造部からは、こういった作り方だと作りやすいとか、そういうアドバイスをいただきながら開発に取り組めています。

抵抗器は、完成した時点で終わりではなく、そこからさらにいいものにしようと性能の改善にも取り組んでいます。携わった製品について、省電力、小型化、長期利用など、より良いものにしていくための努力を継続していき、技術の進歩にあわせて、さらに技術力を高めています。

今後は、「ニッコーム初!」といえるような今までどこでも開発されていないような製品を開発していけたらと思っています。それが人の役に立つものに搭載されてくれれば…。そのためには、今まで作った製品にとらわれず、今までなかった考えを編み出していき、新しい技術に手を付けていかなければと思っています。大変なことですが、チャレンジしていきたいですね!

?????????????

オームの法則を知っていれば大丈夫!

この仕事にどんな人が向いているとか、そういうことは特にはないと思っています。ただ、設計においては失敗の繰り返しや失敗した経験の蓄積が大切なので、挫けないためにはあまり考えすぎないことが必要です。失敗をどうやって次に活かすかを考えながら行動していくことが大切だと思っています。

今技術部では自分が一番若いですが、今後後輩ができるとしたら、自分の考えを持った人を期待します。主体性はこの会社において必要なことだと思います。新しい意見がないと新しい製品ができないので、自分の意見を持って仕事に臨んでくれるといいなと思います。

現在技術部で勤務している方は、ほとんどが工業系の高校や専門学校、大学を卒業された方で、電気系、機械系の出身です。技術部のなかには、製品の設計開発や設備の設計開発の担当者がいて、設備の方だと機械の加工なども業務に含まれます。なので、電気系だけではなく機械系の方も多いですね。

開発の業務では、中学校の理科で学ぶオームの法則がベースになります。抵抗の計算などは、基本的に全てオームの法則です。基本が分かっていれば応用も理解できると思うので、オームの法則が分かっている方なら大丈夫です!役割は単純、でも奥が深い。それが抵抗です。計算どおりにうまくいかないこともたくさんありますが、失敗もポジティブに捉えるのがニッコームです。

?????????????